V létě roku 2018 přišel do naší kanceláře zákazník. Řekl nám, že chce, aby jeho produkty byly export do zemí EU, zatímco EU má přísná omezení pro čtvercové a obdélníkové trubky vyrobené procesem přímého tváření. proto musí zavést „tváření z kruhového na čtvercový profil“.stroj na výrobu trubek ERWproces výroby trubek. Jeden problém ho však velmi trápil – kvůli omezenému využití válců se válce v dílně nahromadily jako hora.

Jako profesionální výrobce v odvětví výroby trubek nikdy neřekneme zákazníkovi, který potřebuje pomoc. Problém ale spočívá v tom, jak dosáhnout využití střídavých válců u tvářecího stroje na převod z kruhového na čtvercový profil? To se žádnému jinému výrobci dosud nepodařilo! Tradiční „převod z kruhového na čtvercový“ profilstroj na výrobu ocelových trubekPro každou specifikaci trubky je potřeba 1 sada válečků. I s naší metodou flexibilního tváření ZTF je nejlepší, co můžeme udělat, sdílené využití 60 % válečků, takže dosažení sdíleného válečku na celé linii by se nám zdálo téměř nemožné.

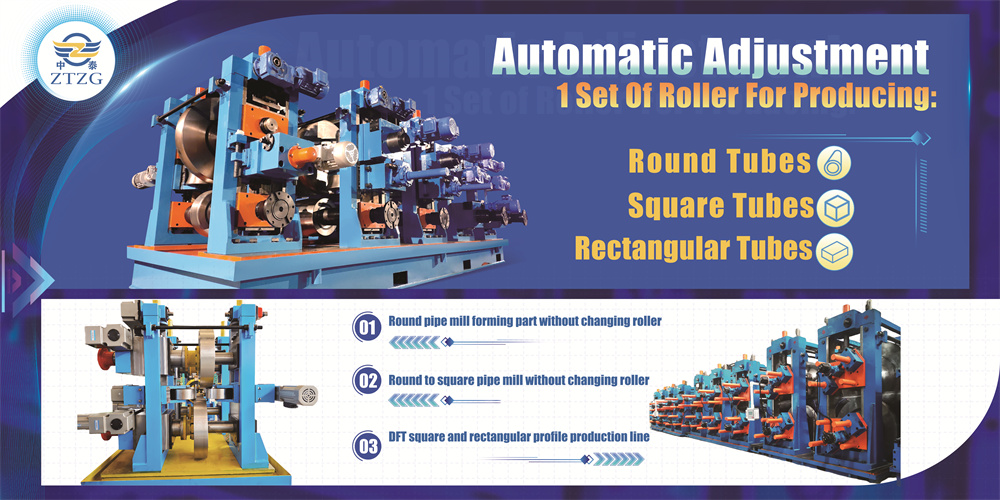

Po měsících návrhu a revizí jsme se konečně rozhodli zkombinovat koncept flexibilního tváření a Turkovy hlavy a proměnili jsme ho v první prototyp trapézové válcovny s kulatým a čtvercovým profilem. V naší konstrukci je rám relativně stacionární s válcem a může se posouvat podél hřídele, čímž se zajistí otevírání a zavírání speciálně navrženého válce, a tím se dosáhne cíle sdíleného válce. Tím se eliminují prostoje potřebné k přepínání válců, výrazně se zvyšuje efektivita výroby, snižují se investice do válců a zabírá se plocha podlahy a snižuje se i náročnost práce. Pracovníci již nemusí lézt nahoru a dolů ani ručně rozebírat válec a hřídel. Veškerou práci vykonávají střídavé motory poháněné šnekovým převodem a šnekovými koly.

S podporou pokročilých mechanických struktur je dalším krokem provedení inteligentní transformace. Na základě kombinace mechanického, elektronického řízení a cloudových databázových systémů jsme mohli ukládat polohy válců pro každou specifikaci pomocí servomotorů. Inteligentní počítač poté automaticky nastaví válec do správné polohy, čímž se výrazně eliminuje vliv lidských faktorů a zvyšuje se bezpečnost řízení.

Perspektiva této nové techniky je velmi slibná. Většina lidí je obeznámena s procesem „přímého čtvercového tváření“, jehož největší výhodou je „jedna sada válců pro výrobu všech specifikací“. Kromě výhod se však s přísnějšími požadavky trhu stávají značné i nevýhody, jako je tenčí a nerovnoměrný vnitřní úhel R, praskliny během tváření vysoce kvalitní oceli a nutnost výměny další sady hřídelí pro výrobu kulatých trubek. Proces „sdíleného válcování z kulatého profilu na čtverec“ společnosti ZTZG, neboli XZTF, je postaven na logickém základě procesu z kulatého profilu na čtverec, takže stačí realizovat sdílení využití válců v žebrovaném průřezu a kalibračním průřezu, aby se překonaly všechny nedostatky „přímého čtvercového tváření“ a zároveň se dosáhlo „jedna sada válců pro výrobu všech specifikací“, nejen čtvercových a obdélníkových, ale i kulatých.

Společnost ZTZG neustále usiluje o uspokojování potřeb zákazníků a technologických inovací a pokroku. Doufáme, že se k nám připojí další lidé s vhledem, aby nám ukázali velkolepou vizi výroby špičkových trubek a inteligentních zařízení!

Čas zveřejnění: 29. října 2024